注册

/

登录

注册

/

登录LSDYNA跌落碰撞爆炸项目导航服务

LSDYNA定制培训

适用方向

LS-DYNA 是著名的通用显式非线性有限元分析程序,能够模拟真实世界的各种复杂问题,特别适合求解各种二维、三维非线性结构的碰撞、金属成型等非线性动力冲击问题,同时可以求解传热、流体及流固耦合问题。在工程应用领域被广泛认可为优秀的分析软件包。与实验的无数次对比证实了其计算的可靠性。

LS-DYNA是功能齐全的几何非线性(大位移、大转动和大应变)、材料非线性(140多种材料动态模型)和接触非线性(50多种)软件。它以Lagrange算法为主,兼有ALE和Euler算法;以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流体-结构耦合功能;以非线性动力分析为主,兼有静力分析功能(如动力分析前的预应力计算和薄板冲压成型后的回弹计算);是通用的结构分析非线性有限元程序。

LS-DYNA应用程序包括:

·爆炸/穿透

·鸟撞

·耐撞性/安全气囊模拟

·断裂

·飞溅/滑水/晃动

·不可压缩和可压缩流体

·冲压/成形/拉伸/锻造

·生物医学和医疗设备模拟

·所有形式的跌落试验

·撞击

·产品误用/严重装载

·产品失效/破碎

·机构中的大塑性

·体育器材设计

·加工/切割/绘图等制造工艺

·车辆碰撞与乘员安全

LS-DYNA在航空航天领域的应用

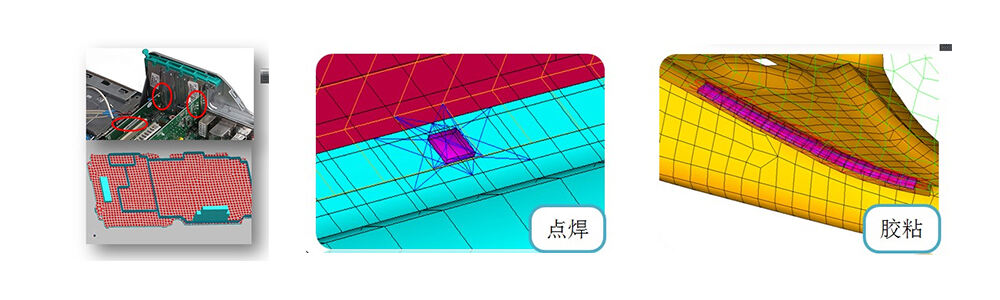

LS-DYNA在模拟高速冲击、射流和爆炸等问题方面提供了高效、精确的解决方案。通常,飞机机身有大量的连接,如铆接、焊接、粘结等结构,这些结构的处理是总体分析中极为重要但又难以处理的问题,LS-DYNA为机身在振动、冲击等作用下的动力分析提供了有效的手段。一方面,软件本身提供了铆接、焊接(焊缝、点焊)、粘结等各种功能;另一方面显式求解方法在振动等瞬态分析中容易处理连接、接触等因素。LS-DYNA提供的ALE和SPH算法非常适合进行高速冲击的研究。大型的本构方程库、相关的非线性材料、复合材料以及相应的失效模式等多个选项构成了许多航空航天领域有限元模拟必需的元素。这些特性可以用于飞机事故模拟、优化飞机和涡轮叶片的设计、鸟撞分析、火箭分离过程模拟等。

·鸟撞发动机分析,飞机迫降分析

·降落伞的模拟:

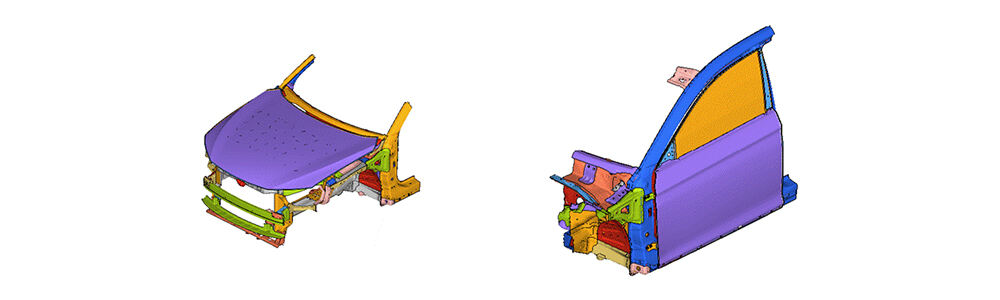

LS-DYNA在汽车行业的应用

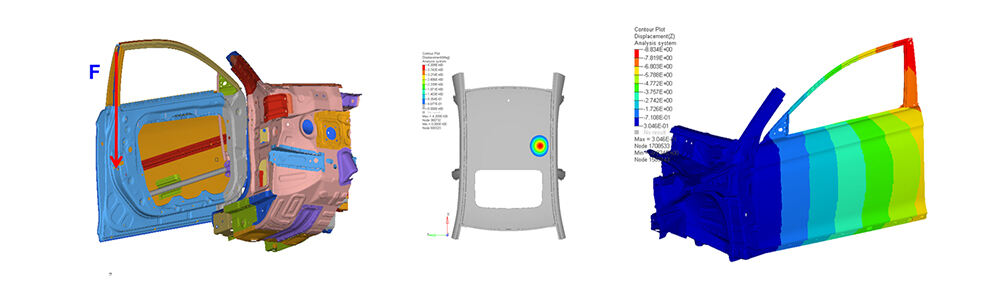

对于许多汽车公司来说,了解汽车复杂系统在变形期间的变形机理是必要的。通常,碰撞数字模拟与物理测试相比,该软件能够研究更多的碰撞过程,能够根据法规和用户测试方法进行仿真模拟以提高汽车性能,通过计算机模拟减少物理试验次数,大大节约汽车设计成本。对于碰撞模拟中的高度非线性,LS-DYNA提供多种方法保证其计算的稳定性,例如:Adaptive Meshing, Re-mesh,ALE,SPH等。另外,LS-DYNA包含了许多汽车行业的专门功能,例如:点焊、气囊、安全带模型、卷收器、预紧器、传感器、加速度计以及假人和壁障的材料模型等。汽车领域除了大位移、大旋转、大应变、接触碰撞等问题进行精确的模拟,LS-DYNA还能模拟汽车设计过程中的动、静载荷分析,例如:车顶挤压、翻滚、过载以及确定疲劳分析的载荷分布等。

·在整车分析中的应用

使用LS-DYNA可以完成法规要求正面碰碰、侧面碰撞模拟。

·在行人保护和鞭打试验中的应用

另外,使用LS-DYNA可以进行行人保护、鞭打试验等安全法规的模拟。

·在结构分析中的应用

进行行李箱冲压座椅、侧门强度、覆盖件Slam分析。

·在结构静强度分析中的应用

侧门下掉强度分析、顶盖抗凹分析。

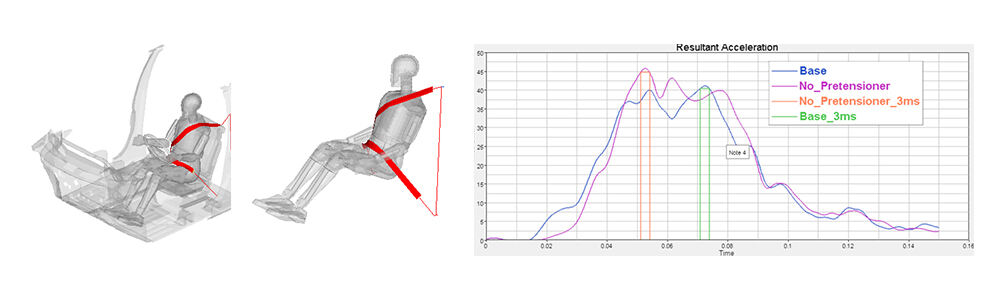

LS-DYNA在约束系统行业的应用

汽车行业的发展日新月异,安全性能已经逐渐成为广大车主购车时考虑的主要因素。汽车约束系统作为与驾驶员和乘客直接接触的部件,对汽车的安全性能有重大的影响。由于汽车约束系统作用时间较短,通常在几十毫秒内完成动作(安全带的预紧、气囊的起爆)、需要通过多次试验完成约束系统的设计和优化。LS-DYNA专门为汽车约束系统开发了单元库、算法、为汽车约束系统提供了完整的解决方案。使用LS-DYNA进行约束系统地开发可以大幅减少试验次数以降低成本。

·安全带的开发

能准确地模拟安全带系统地动作;

可以准确评估安全带系统对假人伤害的影响;

LS-Dyna安全带系统多个控制参数可以由用户进行选择,提高了软件开放度。

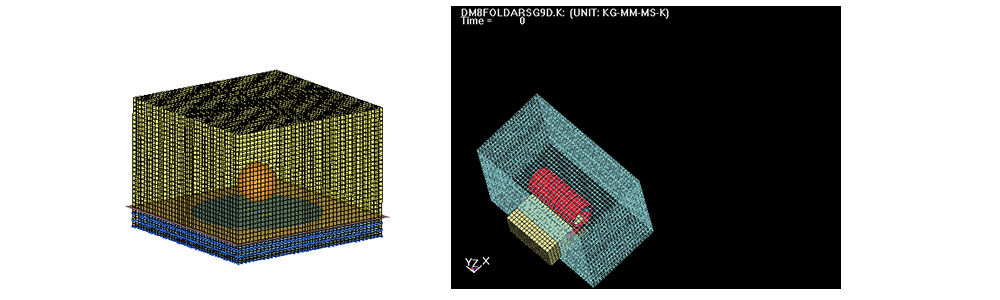

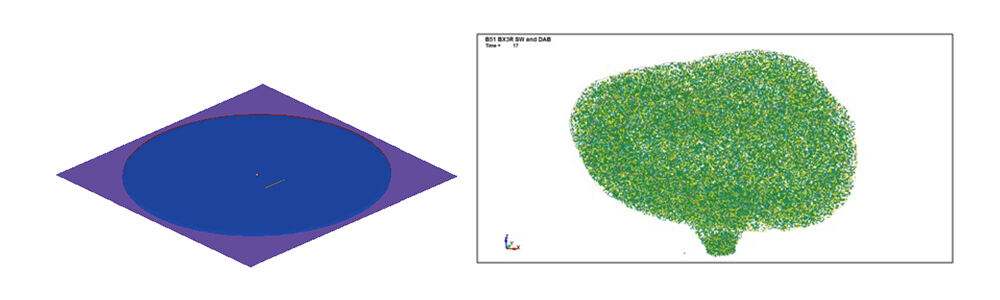

·ALE 方法

可以准确地模拟气囊展开过程

使用流固耦合的算法

计算速度太慢

· CPM法

使用微小粒子模拟充入气袋的空气;

可以准确模拟气袋展开的过程;

计算速度较ALE快很多;

LS-DYNA在电子行业中的应用

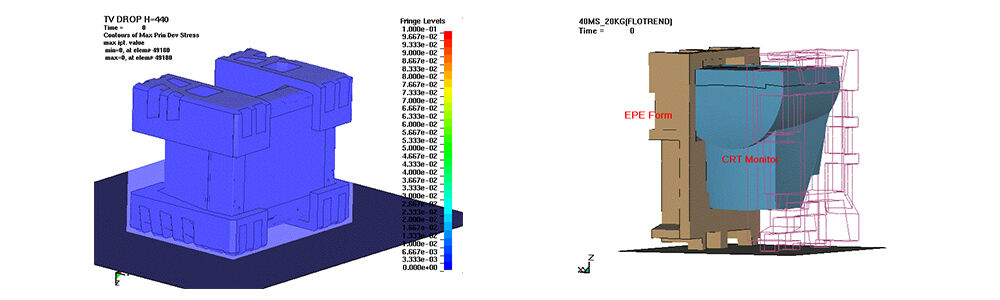

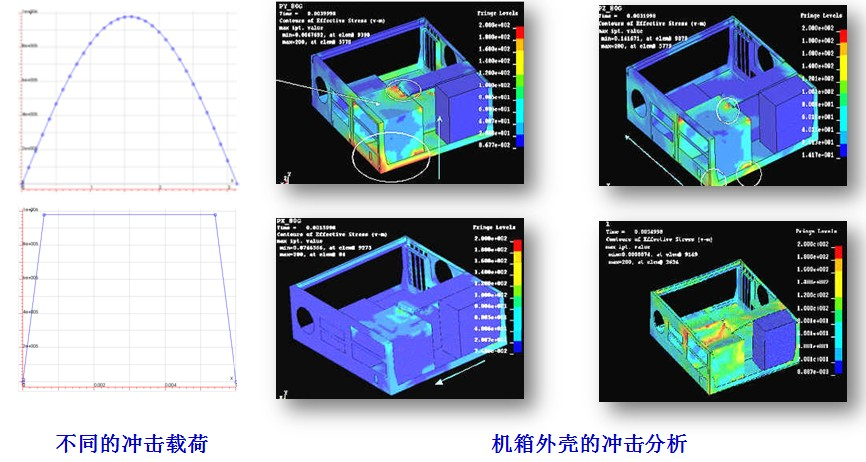

随着技术进步,对消费类电子产品或军用电子产品的质量和可靠性要求进一步提高,电子产品在运输、装卸和使用过程中,都可能承受冲击、碰撞。因此产品的抗跌落、冲击性能是设计中必须关注的重要问题。通常行业标准或军用标准规定了例行的产品试验,测定产品的抗跌落、冲击要求,但现代仿真技术已经可以在产品设计阶段的虚拟环境中进行抗跌落、抗冲击性能的评估,并进行可能的结构改进。此外,虚拟仿真将比物理试验更具有理性和创造性。跌落过程的物理测试得到的物理量是相当有限的,无法获得空间、时间上的连续结果。这些分散的结果不可能完整体现跌落时结构响应过程和结构振动、变形、破坏的机理,通常难以直接用于指导产品设计。因此,物理试验通常在整个产品研制过程的最后阶段,往往仅用于评判产品是否能够通过行业规定的测试标准。

LS-DYNA提供了完善的材料库,可以准确地模拟电子产品和电子产品包装的材料特性;

·塑料制件*MAT_PIECEWISE_LINEAR_PLASTICITY

·u纸箱材料:*MAT_ELASTIC

·u刚体材料:*MAT_RIGID

LS-DYNA提供了多种连接方式,可以准确地模拟各种连接关系;

·点焊

·缝焊

·胶粘

·螺栓和螺钉连接

·各种铰接(运动副) 铆接

·卡槽连接

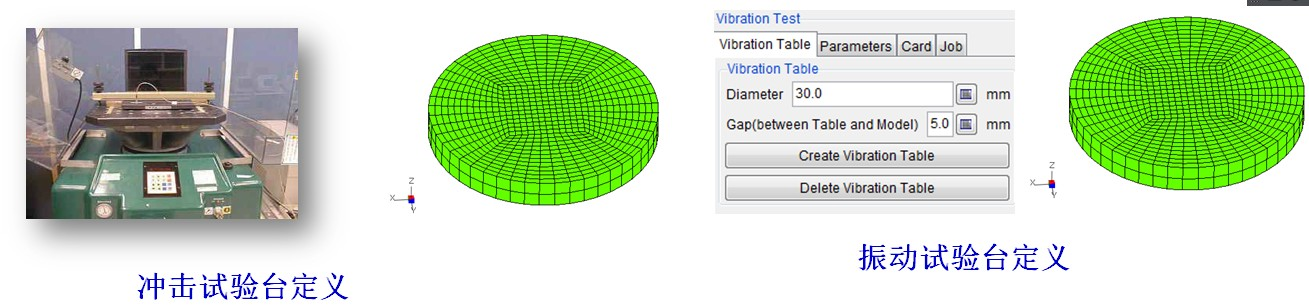

LS-DYNA可以方便地模拟各种试验条件

·包装设计

电子产品的包装如果设计不当,在测试、运输和装卸过程中结构可能发生损伤。在工业发达国家,传统的跌落实验越来越多地由计算机仿真技术完成,极大提高了企业研发能力和产品竞争力,降低了成本。

LS-DYNA可以提供常见包装的材料本构。

·冲击分析

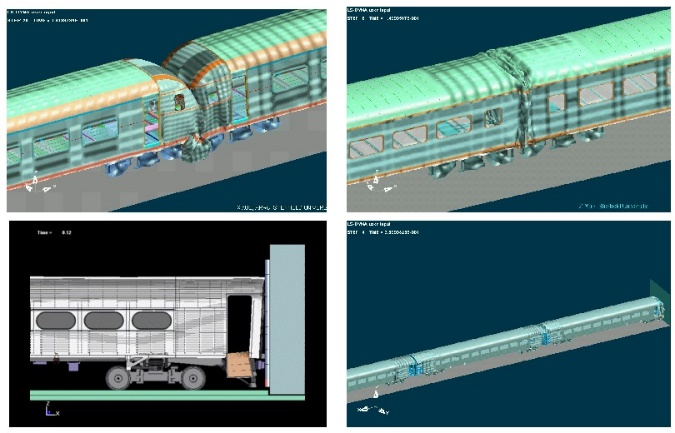

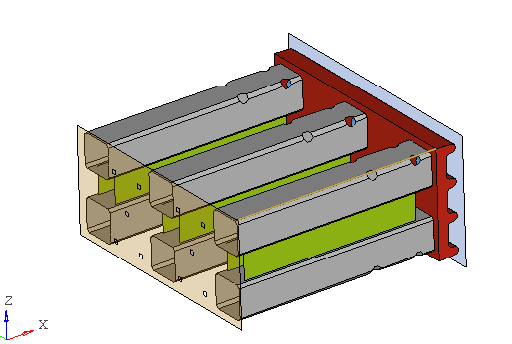

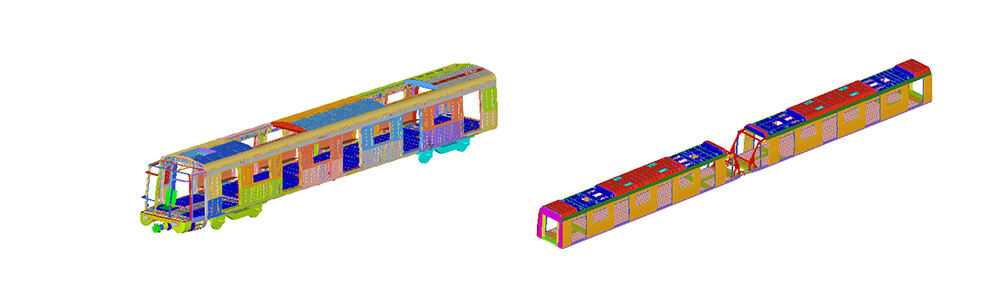

LS-DYNA在机车行业的应用

“安全”是铁路运输永恒的主题,根据世界各国铁路严重伤亡事故调查资料介绍由于碰撞时车体产生塑性变形大破坏是导致乘员伤亡的一个主要原因。为此,提高列车主动安全保护以尽可能避免碰撞事故发生的同时,进一步改进车辆自身结构,使其在碰撞事故发生时造成的损失降到最小,对提高列车运营安全性具有重要意义。要实现车辆结构被动安全保护,对车体结构提出了“耐撞性”这一新的要求。由于机车碰撞试验成本太高,试验条件太复杂,如机车重量太重很难进行试验,如机车脱轨在试验室很难模拟,等因素影响,使用LS-DYNA进行CAE分析机车车体耐撞性可以有效地提高机车地安全性能。

·使用LS-DYNA进行机车碰撞分析

·机车吸能机构吸能分析

机车吸能机构吸能碰撞能量的多少对机车耐撞性有很大的影响;

机车碰撞分析

头车碰撞刚性墙;

两头车对碰撞;

以客户实际产品或项目为例,交付分析结果并培训软件操作与工程分析方法。

分析及课件制作:依项目及模型、工况难易复杂程度此项时间不定。

培训课时:通常2-3天(根据客户要求进行调整)。

培训形式:企业定制培训(线上/线下)。

费用支付及发票:签订培训合同后于培训前支付预付款,培训后支付尾款,含6%增值税。

例:

| LSDYNA基本跌落与碰撞分析 | |

| 主题 | 内容 |

| LSdyma介绍 | 1.LSDYNA简介 2.单位制度及换算技巧 3.K文件构成及K文件编辑方法 4.接触算法及接触类型 5.单元类型 6.刚体 7.材料类型 |

| 跌落分析 | 1.电子产品跌落模拟 2.小球入网 3.吊船入水模拟 |

| 碰撞分析 | 1.霍普金森杆模拟 2.吸能盒落锤冲击模拟 |

| 侵切分析 | 1.炮弹穿甲模拟 2.基于sph方法的鸟撞发动机叶片模拟 |

| 金属成型模拟 | 1.金属冷拔成型模拟 2.板材冲压模拟 3.板材轧制模拟 |

| 复杂接触案例 | 1.齿轮啮合模拟 2.轴承接触分析 |

| 切割案例 | 1.二维金属切削模拟 2.三维金属切削模拟 3.麻花钻钻孔仿真 4.截齿破碎岩石模拟 |

| 倒塌案例 | 1.烟囱爆破拆除模拟 |

| 常用后处理讲解 | 1.位移,速度,加速度云图,等势线查看 2.场变量查看 3.历史变量查看 4.内部节点及单元选取方法 5.曲线查看,位移力曲线生成方法,曲线美化操作方法 6.图片,曲线,动画输出等 |

| 答疑+讨论 | 答疑+讨论 |