注册

/

登录

注册

/

登录分析要点

目前出厂质检和设备点检通常依靠人工听音来识别设备异响,但存在着诸多的不足。人工听音主观性强,对于一些低频或高频的异响很难进行准确的判断。而传统振动检测仪器对多类故障振动表现不明显,进口高精度仪器价格昂贵,普及度不高。因此,当前急需一种更精准、更灵敏的声音量化检测手段。

技术优势

工业声音分析新算法通过改进傅里叶及小波分析技术,精确获取声音信号的频域和时域信息,实现声音信息的统计化分析,构建可量化的统计声学模型。该模型可对周期性声音、持续性声音、突发性声音进行准确量化分析,能提前检测故障异常。由于是基于数学模型的量化分解,优于深度学习算法的识别模型,无需大量异常样本数据和学习,具有全频段复杂环境下特高识别准确率的特点。

支持各类高精度检测&实时监测:提供设备点检、出厂质检和实时监控等高精度声音检测解决方案,让设备健康管理数字化;

设备初始故障精确识别:4Hz~10万Hz声音的全频段量化分析,可以对故障的初始阶段进行精确识别,为用户赢得准备备品备件和安排生产空档的时间;

设备故障点精准识别:对于材料内部(裂缝、气孔)、外部(磨损、点蚀、形变等)、安装精度、紧固件松动、轴承磨损少油等问题,能通过不同声音波形判断故障点,做到精准识别。

高准确率&实时性:定量分析和优化的数学模型决定了云音听诊识别的特高准确率&实时性,为用户数字化智能化无人化转型奠定技术基础。

适用于多种场景设备检测,精确度更高,满足工业化需要

成功案例

案例1:某知名电机企业出厂质检案例

公司背景:

某知名电机企业客户遍布北美、欧洲和东南亚等地区40多个国家。

项目痛点:

检测标准不一致,退货成本高:该客户80%电机产品出口到欧洲等地区,但甲乙双方人工检测不一致,导致退货现象频繁,退货成本较高;

准确率低:该客户在生产中几乎完全依赖人工听音,其容易受主观因素影响,导致检测准确率低。

项目价值:

量化检测标准:减少甲乙双方纠纷,极大地改善产品出厂质量,提升客户满意度。

案例2:某大型港务企业维修质检案例

公司背景:

某用户是目前世界上最大的集装箱港口。

项目痛点:

无量化的设备健康指标:仅依靠人工经验和主观判断来评估设备的运行状态,无法量化;

无检测标准和规范:缺乏统一的、明确的质检标准和规范,导致不同的质检人员可能有不同的判断和评估标准;

依靠人工经验和技术传承:主要依靠经验丰富的工人检测和培训,人工成本高,人员培训及经验积累难度大。

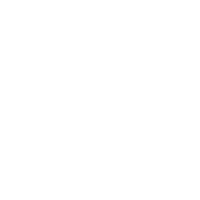

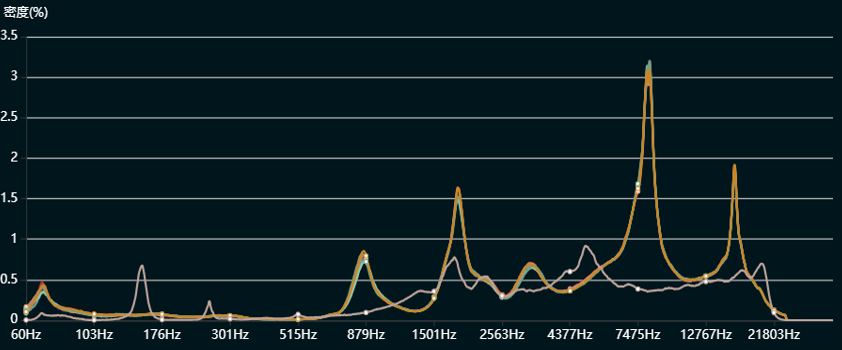

设备维修前:7台设备总体走向不一致,尤其在高频段更加明显,说明7台设备均需进行维护或保养。

设备维修后:相比维修前,设备整体走向比较一致,说明设备得到有效维护或保养。

项目价值:

量化设备健康状况,让维修质量数字化。

案例3:某大型水务集团在线监控案例

公司背景:

某用户水处理规模位居国内行业前列。

项目痛点:

无法初期发现故障:国内外在用的在线监测技术目前只能在设备故障后期或设备故障爆发无法运行才能发现问题;

无法识别全部故障:仅能对某个故障进行识别,不能覆盖所有主要故障;

传统手段准确率低,主要依赖人工:国内外在用的技术故障识别准确率低,所以主要以人工点巡检为主,人工成本高。

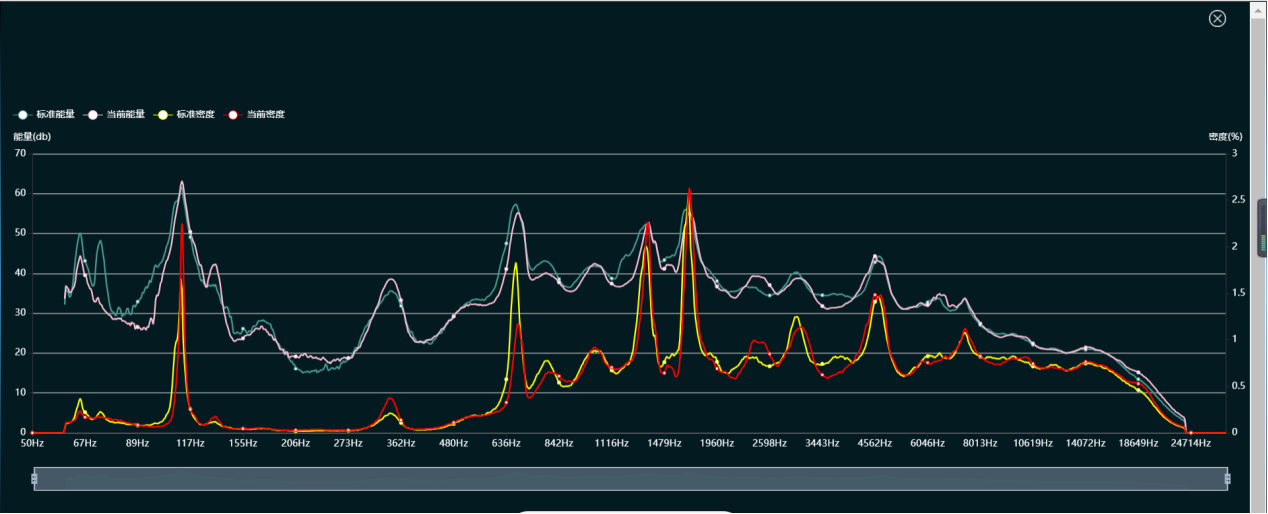

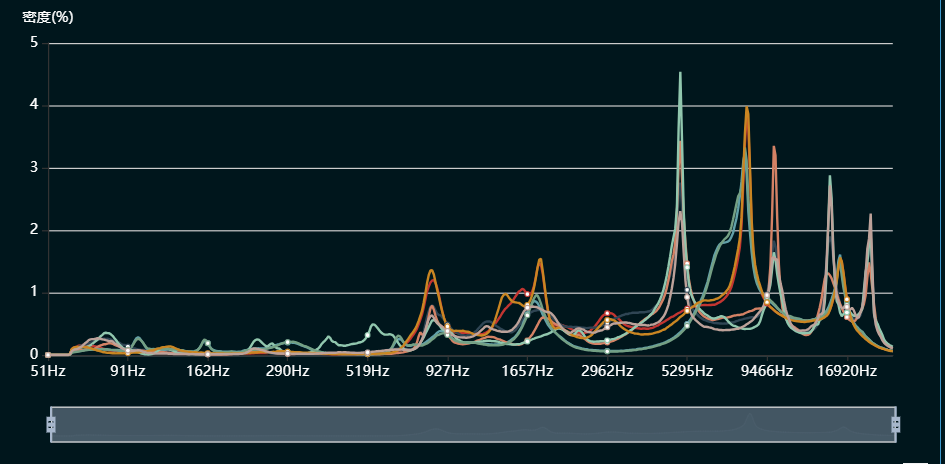

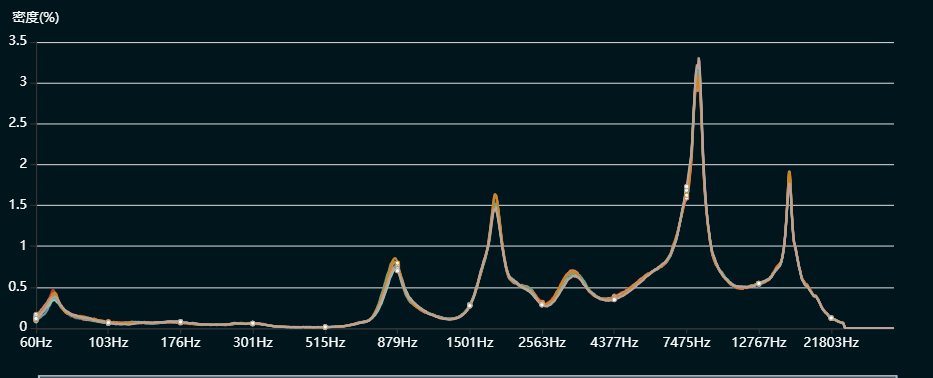

横向比对:6台设备中除粉色曲线的设备外,其他设备密度曲线走向一致,说明粉色曲线设备故障。

纵向比对:同一设备在一个月内的8个时间段密度曲线一致性强,说明该设备在这一个月内运行良好。

项目价值:

工业声音分析新算法可及时发现设备的初始故障,有计划地准备备品备件、安排维修,避免应急故障或设备事故带来的损失。对于突发性严重故障,可智能控制紧急停机。

我们提供什么服务