前言

近期发现Abaqus数值分析中部分金属材料的损伤本构可能有问题,索性找回以前的材性数据,重新梳理一番,标定本构。

延性金属损伤

延性

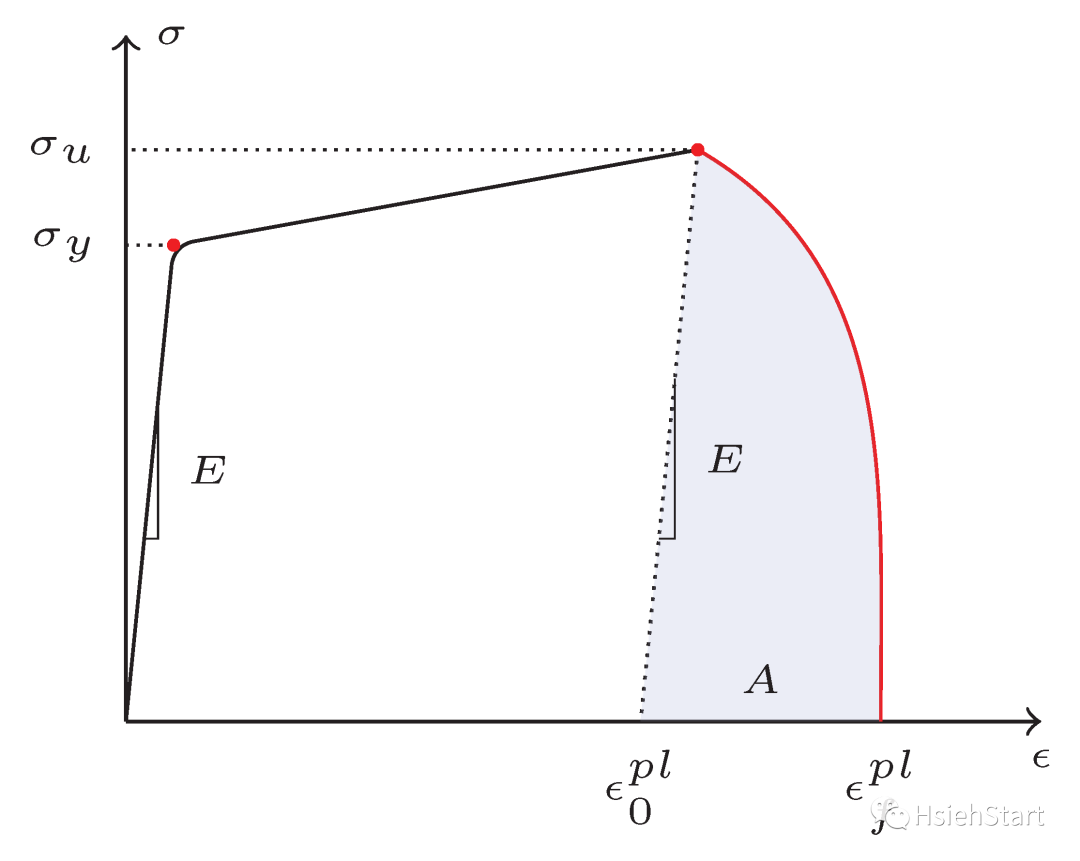

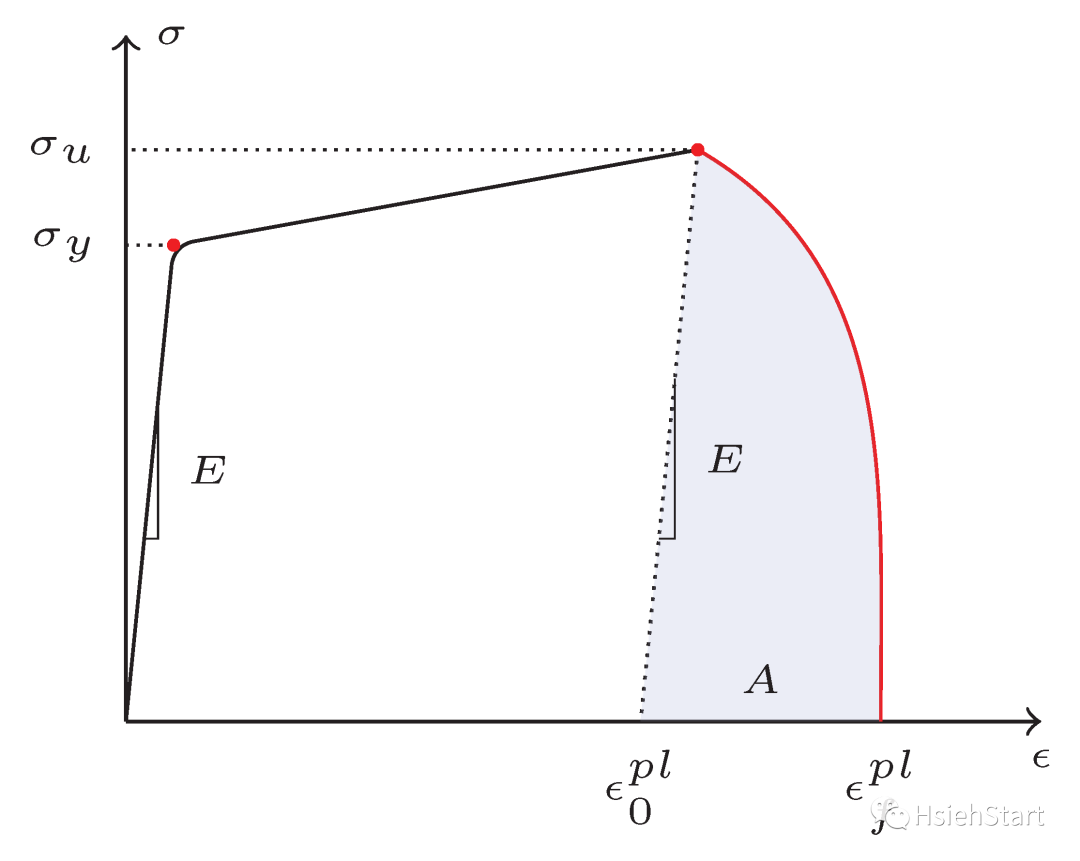

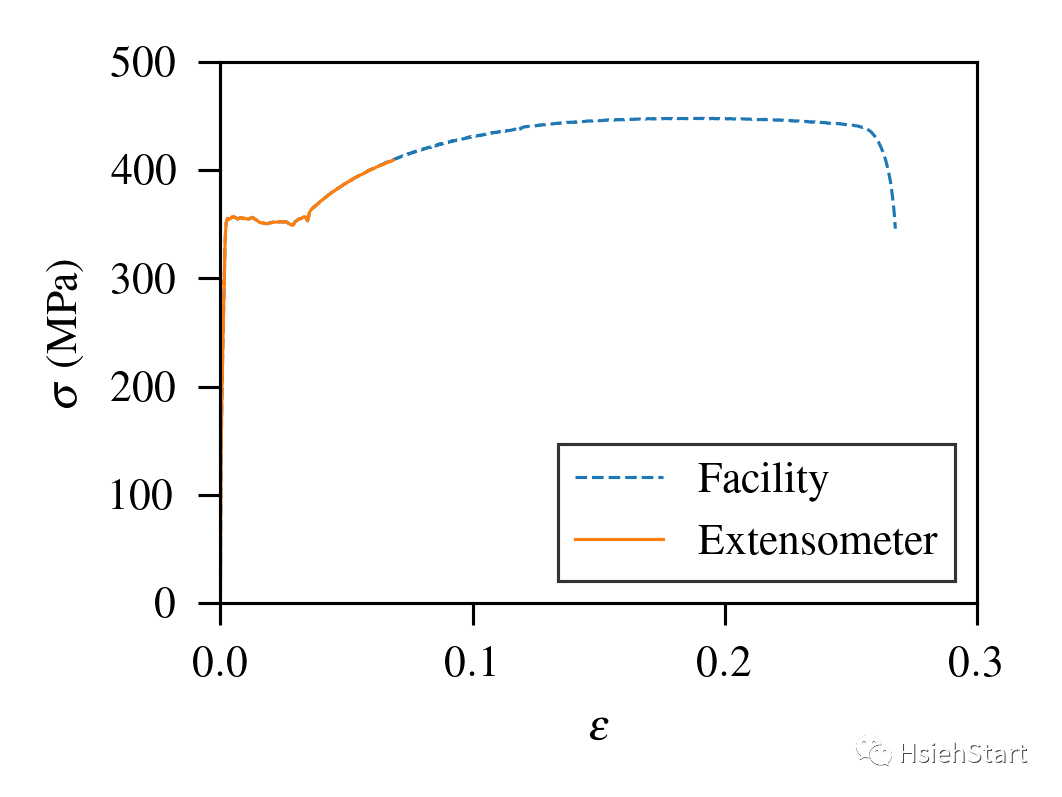

金属本构关系如图1所示。材料经历弹性阶段后开始屈服并进入塑性阶段,达到峰值

以后因发生损伤应力会有快速下降的过程,最终材料断裂。因此,金属本构关系一般分为三个阶段:弹性、

塑性、损伤。前二者可以根据连续介质理论进行分析得到,但损伤关系更多时候是根据经验建立得到。

一般来说,损伤本构可分别从损伤起始与损伤演化定义。对于前者,Abaqus提供了两大类本构。第一类为金属断裂,包括延性准则与剪切准则;第二类为板材颈缩,包括FLD、FLSD、MSFLD与M-K准则。前者可考虑材料在拉、剪、压下的响应,而后者在大部分情况下只能考虑受拉情形。本文仅对延性准则进行讨论,其余本构可从手册中获取介绍Damage and Failure for Ductile Metals - SIMULIA User Assistance 2022 (3ds.com)。

图1 应力-应变关系

延性准则

传统断裂观点认为断裂起始与应力三轴度,应变率有关。应力三轴度由下式计算:

其中

、

分别为应力张量第一不变量和偏张量第二不变量。

Bai 和Wierzbicki (2008)指出延性损伤可能跟Lode角有关系。目前二者均已内嵌至

Abaqus材料库中,但后者需要在Abaqus/Explicit中进行。

损伤演化

Abaqus提供了位移或能量演化路径。位移可通过

乘以特征长度计算,能量则需计算图1中的面积

。演化方式则有线性、指数形式及分段非线性应力-应变发展关系。个人认为指数关系比较贴近大部分延性金属的应力-应变关系。笔者处理的1.0mm Q235冷板、1.5mm Q235热板损伤演化中的指数参数均为-5。

试验数据处理

常规金属材性实验一般可以获得三种数据:试验机荷载、试验机位移、引伸计测得的应变。然而,引伸计一般在获得后0.05应变后便取下,这意味着获得不到应力-应变全过程曲线。笔者的解决方法是,舍去弹性阶段的试验机位移,利用塑性阶段应力相等与刚度相等原则处理位移数据,获得塑性阶段的应变数据,再与引伸计应变数据拼接,从而得到一条完整的应力-应变曲线。

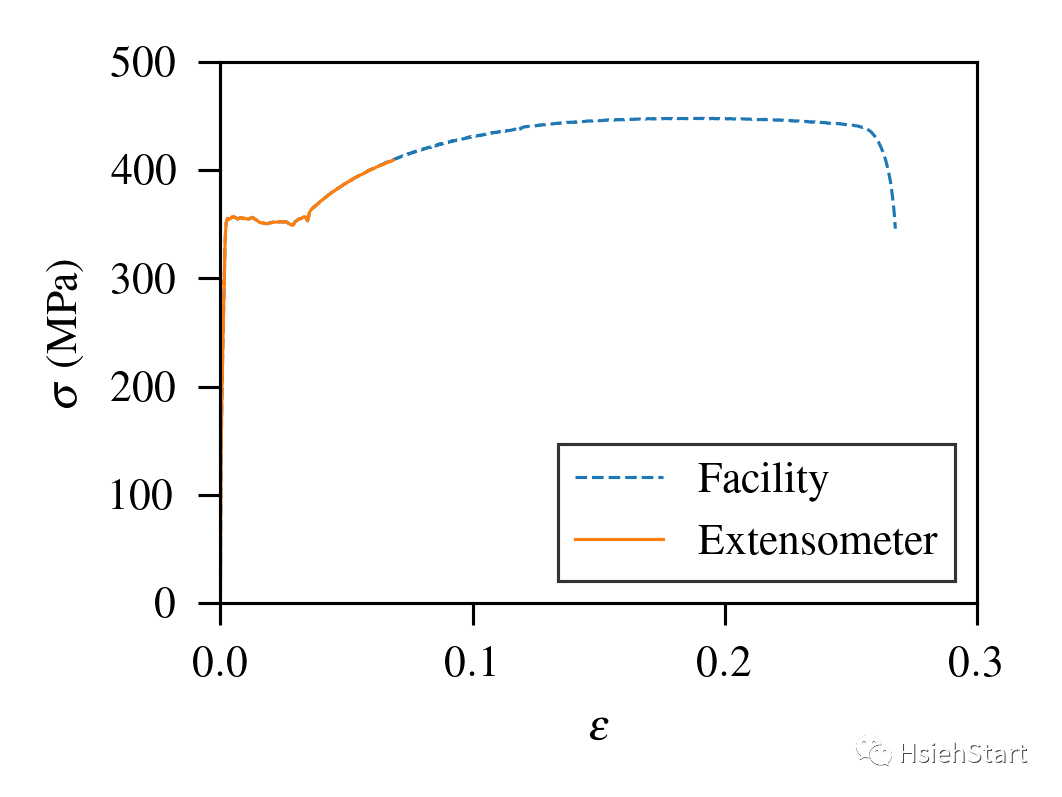

下文以1.5mm钢板的材性试验以例进行数据处理与有限元分析。图2为其中一个试样的处理结果,其中“Extensometer”为引伸计获得,“Facility”为试验机位移经处理后获得。

图2 应力-应变全曲线

有限元模型

材料模型

有了应力-应变数据,即可建立本构模型。同材料的弹、塑性行为,所有应力-应变关系应为真实应力-应变关系。对于起始准则,通过应力-应变数据提取起初断裂应变

。本例中断裂应变、应力三轴度与应变率分别取为0.221、0.333、0。

损伤演化采用位移指数形式,其中位移取

乘以网络。笔者曾尝试使用能量,但发现偏差较大,原因可能是能量计算存在误差而此时对误差较为敏感。本例中断裂位移与指数参数分别取为0.00834、-5。

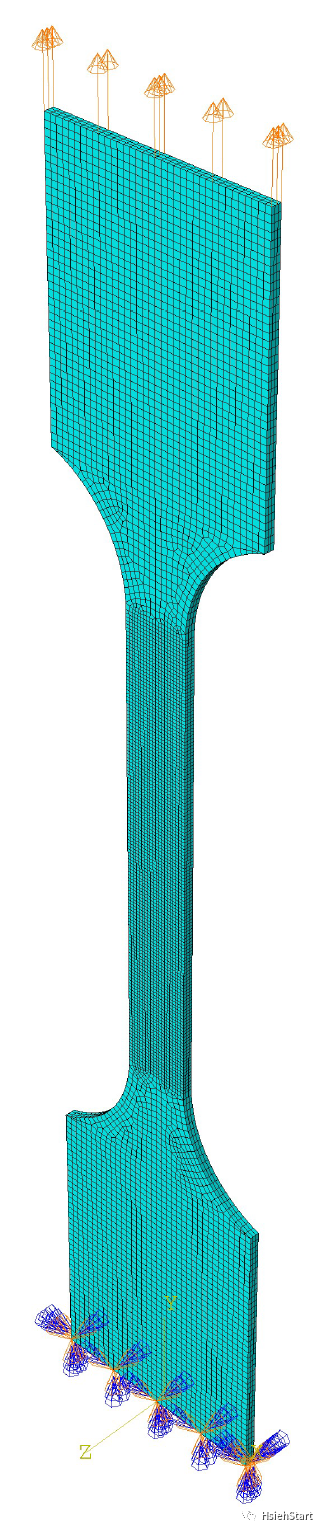

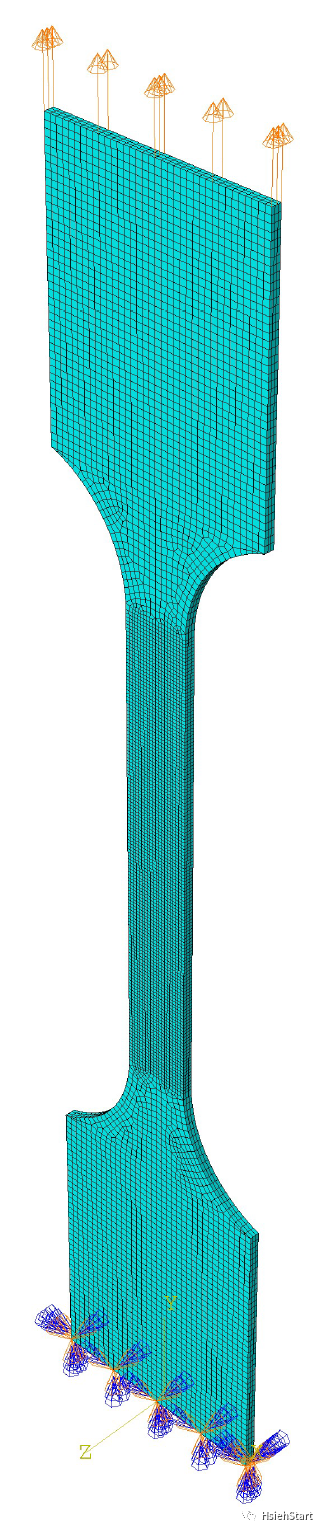

单元与边界条件

单元划分与位移、荷载边界条件如图3所示。单元大部分采用C3D8R,其中平行长度段的网格大小为0.5,即特征长度为0.5。此外,需要增强网格沙漏控制、允许单元删除、最大退化指定为0.999等,具体操作见手册。

图3 FEM模型

求解器选择

本例中采用Abaqus/Standard进行求解。建议求解时勾选“Discontinuous analysis”并且增加不收敛迭代次数(

)。算例INP文件可以在“阅读原文”中获得。

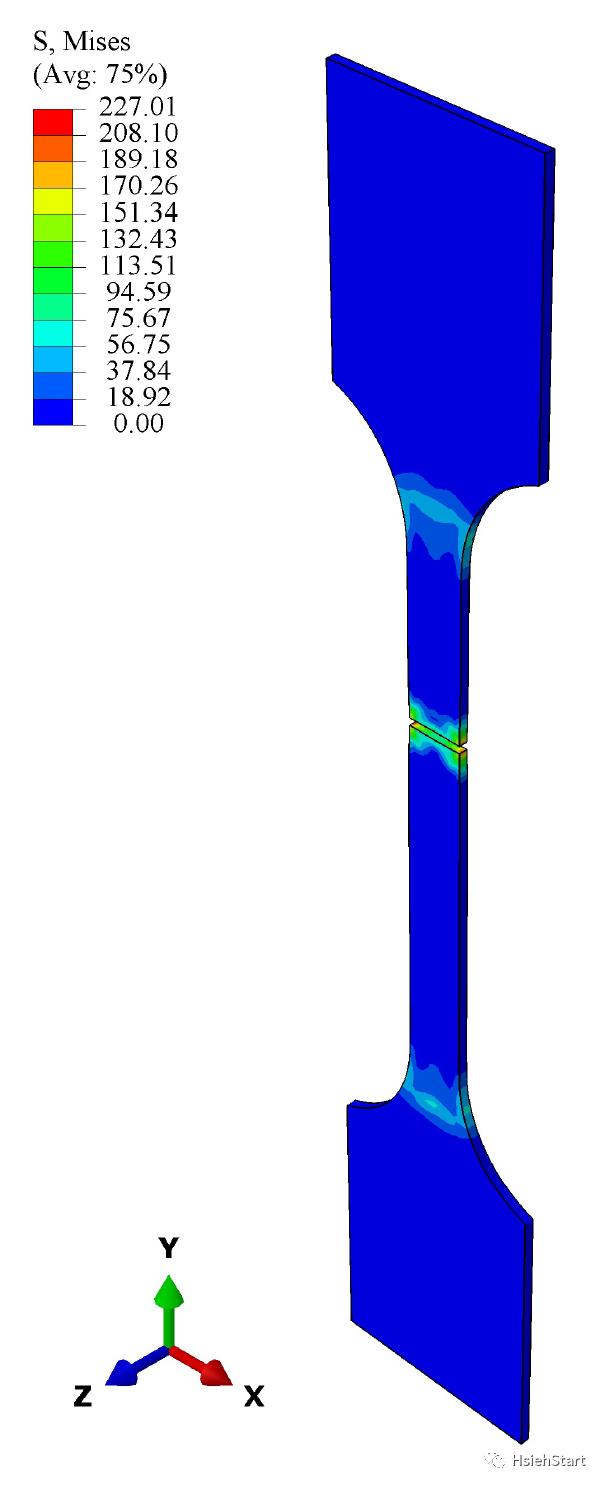

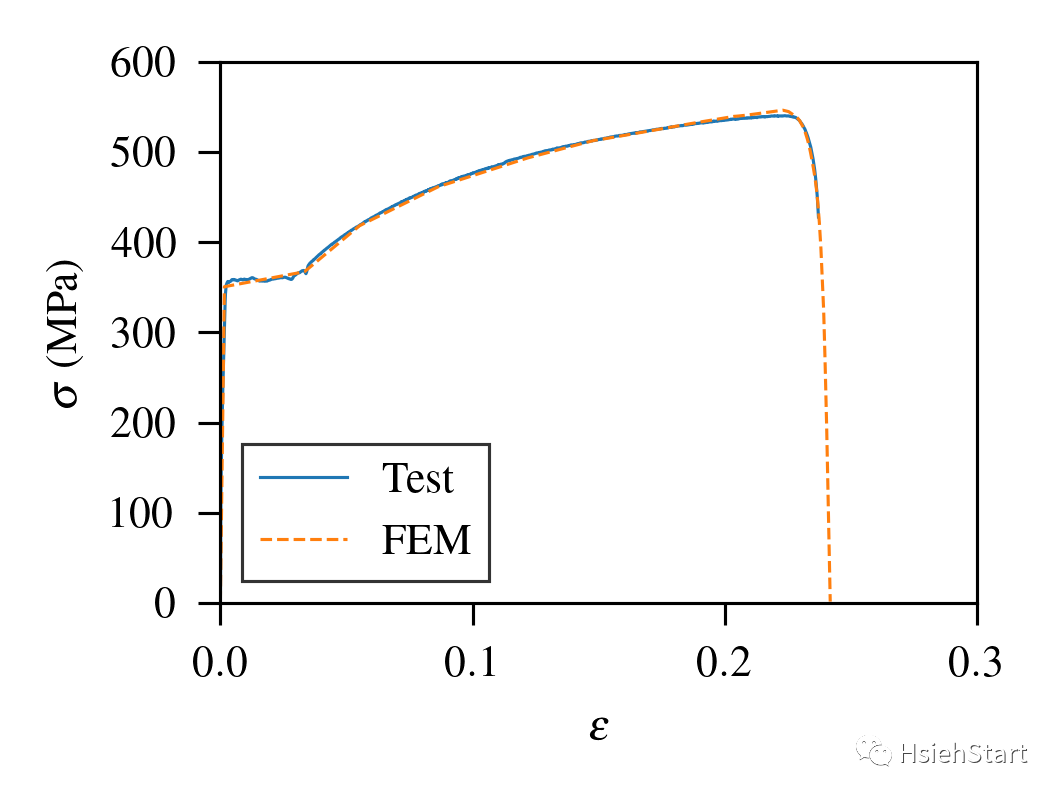

对比分析

应力云图与应力-应变曲线对比如下图所示,可见数值分析能较好反映试验结果。

总结

-

普通金属拉伸试验可通过处理试验机位移获得应力-应变全曲线;

-

Abaqus本构采用真实应力-应变关系,损伤断裂也如此;

-

笔者处理的1.0mm Q235冷板、1.5mm Q235热板损伤演化中的指数参数均为-5;

-

微信

微信 QQ

QQ 微博

微博